预制构件

生产方案要点

Prefabricatedunitselementsofaproductionprogramme

目录

生产投入

生产准备

生产工艺流程

生产质量控制

质量检验与评定

标识、入库、码放、运输

生产投入

P r o d u c t i o n I n p u t s

人员投入

厂长 装 模工

厂长 装 模工

资 材 经 理生产经理

资 材 经 理生产经理

设备经理

设备经理

管理

实验员 人员

实验员 人员

资料员

资料员

工艺工程师

工艺工程师

质量专员

钢筋技工

混凝土技工

混凝土技工

操作人员

操作人员

水电预埋工

混凝土振捣工起重操作工

混凝土振捣工起重操作工

设备投入

设备投入

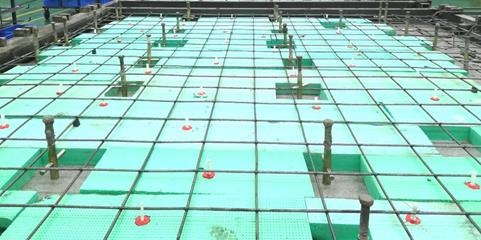

1)自动流水生产线(包括立体养护窑);

2)搅拌机。

设备投入-自动流水生产线

设备投入-自动流水生产线

Production Inputs

Production Inputs

Th产投入

成品堆放区

成品堆放区

1)各生产线线体成品存放区;

2)车间外围空地、车间外围存放架及厂区临时存放地。

生产准备

P r o d u c t ion R e a d i n e ss

技术准备

技术准备

1)深化完成的最新版图纸

2)生产施工方案、构件质量管控方案、构件运输方案、材料试验计划等

3)组织深化图纸技术交底,生产中难实现或不能实现的关键施工,提前规划解决

技术准备

技术准备

技术交底

由管理者组织生产计划、技术品质部、实验室、构件生产、钢筋车间进行项目施工研讨,对前期设计异常进行讨论,并落实部门解决。

生产工艺流程

P r o d u c t i o n P r o c e s s

预制构件生产工艺流程

预制构件生产工艺流程

预制构件生产工艺流程

生产质量控制

P r o d u c t i o n Q u a l i t y C o n t r o l

原材料

原材料

1)各种原材料必须符合国家质量标准和有关规定,原材料进厂应具备出厂合格证明或检验报告。

2)原材料进厂后应按规定进行复试或见证取样后送外测试。

3)具备出厂合格证明及经进厂复验合格的原材料方可用于项目。

原材料

原材料

混凝土

1)预制构件混凝土强度等级参照深化图纸。

2)水泥、骨料、掺合料、混凝土外加剂各项指标参数应符合相关标准规范要求。

原材料

原材料

钢筋

钢筋

1)确定使用钢筋类型、强度,并符合相关规范;

2)钢筋保护层厚度及结构层以深化图为准;

3)使用的钢筋、结构底部加强部位的墙体和连接钢筋等,均应符合国家标准规定的钢筋抗震要求

钢筋种类 |

符号 |

强度设 计值 |

选用直 径 |

国家标准 |

使用范围 |

HPB300 |

A |

270 |

14 |

GB 1499 |

吊钉、吊环 |

HRB400 |

C |

360 |

8~20 |

GB 1499 |

所有混凝土和砌体结构中的纵 向受力钢筋、箍筋、拉筋、预埋件的锚筋、楼板分布钢筋 |

模具安装

模具安装

制作要求

1)均采用钢模,加工工艺主要采用激光切割、焊接和折弯等工序成型;

2)制作钢模用的钢板应平整光洁,其平整度能满足钢模质量要求,型钢应平直无缺陷

管廊顶板模具

管廊顶板模具

模具安装

模具安装

模具类别

管廊顶板、叠合墙板、管廊底板

管理叠合墙板模具

管廊底板模具

模具安装

模具安装

模具组装要求

1.模具安装

1)焊接+机械连接方式,将模具固定在台车面上,以防松动跑模;

2)必需按深化图纸要求,保证构件尺寸;

2.预埋预留安装:必须保证,不可漏装;

3.拼接缝处理:如影响外观,需做打胶处理,谨防漏浆;

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

序号 |

项 目 |

允许偏差(mm) |

检 查 频 率 |

检验方法 |

范 围 |

点 数 |

1 |

长(高) |

墙板 |

0,-2 |

模板长(高)边 |

每边1点 |

用钢尺量测 |

其它板 |

±2 |

模板长(高)边 |

每边1点 |

用钢尺量测 |

宽 |

±1 |

两端及中部 |

≥3点 |

用钢尺量测 |

厚 |

±1 |

平面及板侧立面 |

每处2点 |

用钢尺量测 |

2 |

表面平整 度 |

清水面 |

△1 |

板底模及模外露面 |

每面1点 |

2M靠尺或1M钢板尺量测 |

一般面 |

△2 |

内面及隐蔽表面 |

每面1点 |

2M靠尺或1M钢板尺量测 |

3 |

对角线差 |

△4 |

对角线差值 |

每平面1点 |

用钢尺量测 |

4 |

侧向弯曲 |

板 |

△L/1000,且≦4 |

两侧帮板表面 |

每处1点 |

拉线量测 |

|

墙板 |

△L/1500,且≦2 |

两侧帮板表面 |

每处1点 |

拉线量测 |

5 |

翘 曲 |

L/1500 |

每个平面 |

1点 |

四角拉线量测 |

6 |

相邻表面垂直偏差 |

1 |

平面与侧模相邻直角部位 |

每相邻部位1点 |

直角尺量测 |

8 |

预埋螺母中心位移 |

2 |

逐个量测 |

每处2点 |

用钢尺量测 |

9 |

预 埋 铁 件定位孔位置 |

±3 |

逐件检查 |

每处2点 |

用钢尺量测 |

10 |

预留孔洞 |

位置 |

3 |

逐件检查 |

每处2点 |

用钢尺量测 |

尺寸 |

0,+5 |

逐件检查 |

每处1点 |

用钢尺量测 |

11 |

主筋保护层 |

+5,-3 |

肋、板各3点 |

共6点 |

用钢尺量测 |

缺陷 |

外露棱角不顺直 |

0.5 |

所有拼条 |

不顺直处剔除重焊 |

外露棱角处缝隙不严 |

1 |

侧帮与底模周圈组合后缝隙 |

缝隙过大的应修复合格 |

焊缝开裂 |

不允许 |

全部焊点 |

补焊合格 |

外露面麻面、锈蚀(主要部位) |

不允许 |

全部外露面 |

修复合格 |

模具安装

模具安装

模具验收

模具采取自检,检验员专检共同验收合格后可生产,具体标准参见右表

1.钢筋加工流程

1.钢筋加工流程

原材验收→调直与切断→钢筋成型

(预埋件焊接)→骨架绑扎

2.加工准备及下料

2.加工准备及下料

1)需充分熟悉图纸及加工关键要求,确保下料型号规格无异常、严格按深化图纸加工。

2)钢筋下料严格按生产指令单进行,确保规格准确。

|

|

|

|

|

|

|

|

|

|

|

序号 |

项 目 |

允许偏差 (mm) |

检验方法 |

1 |

钢筋骨架 (网) |

长 |

±10 |

钢尺检查 |

宽 |

±5 |

钢尺检查 |

高 |

±5 |

钢尺检查 |

网眼尺寸 |

±20 |

钢尺量连续三档, 取最大值 |

2 |

受力主筋 |

间距 |

±10 |

钢尺检查 |

排距 |

±5 |

钢尺检查 |

保护层厚度 |

±3 |

钢尺检查 |

3 |

箍筋、分布筋间距 |

±20 |

钢尺检查 |

4 |

钢筋弯起点位置 |

20 |

钢尺检查 |

5 |

预埋件 |

中心线位置 |

5 |

钢尺检查 |

水平高差 |

+3,0 |

靠尺和塞尺检查 |

钢筋骨架组装允许偏差及检验方法

|

|

|

|

|

|

|

项次 |

检验项目 |

允许偏差(mm) |

1 |

规格尺寸 |

+0、-3 |

2 |

预埋管、预埋孔(管)中心线位置 |

±5 |

3 |

预埋管、预埋孔(管)尺寸 |

0,+5 |

4 |

预留钢筋主筋保护层 |

+5,-3 |

5 |

预留钢筋外露长度 |

-5,+10 |

预埋件尺寸允许偏差

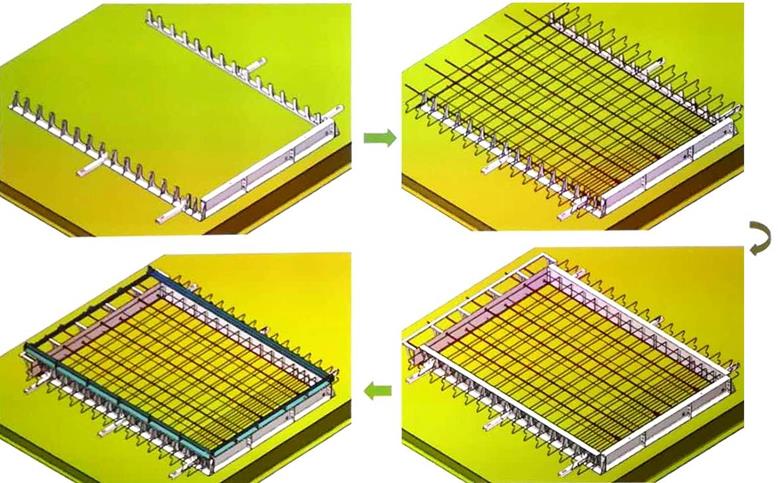

4.钢筋骨架制作

1)将成型的钢筋按配筋图进行绑扎,绑扎用火烧铁丝,绑扎应牢固,绑丝头应压入钢筋骨架内侧;

1)将成型的钢筋按配筋图进行绑扎,绑扎用火烧铁丝,绑扎应牢固,绑丝头应压入钢筋骨架内侧;

2)绑扎后进行检查,确认主筋级别、直径、数量和间距应符合图纸要求。检查绑扎是否牢固,不变形。钢筋骨架尺寸偏差应符合左表规定;

2)绑扎后进行检查,确认主筋级别、直径、数量和间距应符合图纸要求。检查绑扎是否牢固,不变形。钢筋骨架尺寸偏差应符合左表规定;

3)钢筋网片一般应采用机械焊接及机器下料两种;

3)钢筋网片一般应采用机械焊接及机器下料两种;

4)对于半成品、预埋件等,应在委托加工前对加工厂家严格要求;

5)预埋件的尺寸允许偏差应符合左表要求。

构件制作

构件制作

1.模具及台车清理

1.模具及台车清理

模具组装前,应将模具及台车面清理干净。

模具组装前,应将模具及台车面清理干净。

2.模具组装

2.模具组装

1)组装前清理残渣、铁锈等杂物,并涂刷脱模剂;

2)模具安装,需严格依图纸标准,保证构件外形尺寸

构件制作

构件制作

3.放置钢筋

3.放置钢筋

1)为确保钢筋保护层厚度,用塑料垫块将骨架支起;

2)钢筋规格禁止错用、代用等;

3)钢筋外露伸出长度,按图纸标准及公差标准执行。

4.预留预埋安装

4.预留预埋安装

1)对入模安装的预埋件应核对其型号、规格尺寸,检查加工制作质量;

2)预埋件必须有可靠的定位措施,保证准确、牢靠。

构件制作

构件制作

5.隐蔽工程检验

5.隐蔽工程检验

检验内容包括:a.安装后的模板外形和几何尺寸;b.钢筋、钢筋骨架、钢筋网片规格、型号、数量及其位置;c.主筋保护层;d.预埋件、预留孔的位置及数量。

检验内容包括:a.安装后的模板外形和几何尺寸;b.钢筋、钢筋骨架、钢筋网片规格、型号、数量及其位置;c.主筋保护层;d.预埋件、预留孔的位置及数量。

6.结构层混凝土浇筑

6.结构层混凝土浇筑

1)浇筑混凝土在钢筋骨架埋件位置确认后进行,混凝土由流水线布料机布料。

2)混凝土采用振动台进行整面振捣,不可多料或少料。

构件制作

构件制作

7.表面抹平

7.表面抹平

1)混凝土浇筑成型后,其上表面要求抹平压光。

2)采用三次抹压成型工艺。

8.试块制作

8.试块制作

同种配合比的混凝土每工作班取样一次,做抗压强度试块不少于3组(每组3块),分别代表出模强度、出厂强度(1组)及28天强度。

构件制作

构件制作

9.养护

9.养护

a、养护达6小时后,进行洒水、盖膜养护;

b、养护达30H后,拆除模具,等待强度测评后脱模;

b、养护达30H后,拆除模具,等待强度测评后脱模;

c、入存放区后,每天上午、下午各施水两次养护;

d、存放于车间外围的构件,需盖毛毡并每天上、下午各施水两次养护;

10.脱模、起吊翻转与表面处理

10.脱模、起吊翻转与表面处理

1)脱模

1)脱模

a)混凝土强度达到设计强度的15MPa方可脱模;

b)脱模前要将固定模板和埋件的全部螺栓拆除;

c)选择适宜的吊具。

2)表面处理

2)表面处理

a)构件翻转后,应及时用铲子和棉丝仔细清理,不应损伤构件表面及边角。

3)修整

3)修整

构件出模翻转后,存在的一般缺陷,经技术人员判定,不影响结构受力的缺陷可以修补。

质量检验与评定

Q u a l ity I n s p e c t ion and A s s e s s m e nt

混凝土强度

混凝土强度

1)混凝土的脱模强度符合规定值;

2)混凝土的28天强度应符合GB/50107-2010《混凝土强度检验评定标准》。

外观缺陷质量要求

外观检验

外观检验

|

|

|

|

|

|

|

|

|

|

|

|

|

项次 |

检验项目 |

质量要求 |

检查方法 |

不合格处理 |

1 |

露筋 |

不应有 |

目测 |

根据具体情况由技术部门决定可否返修或技术处理 |

2 |

孔洞 |

不应有 |

目测 |

3 |

蜂窝 |

不应有 |

目测 |

4 |

麻面气泡 |

装饰面 |

不应有 |

目测 |

一般部位 |

每处面积小于50mm2, 深度小于3mm |

目测用尺量 |

5 |

起砂、掉皮 |

不应有 |

目测 |

6 |

缺棱掉角 |

装饰面 |

不应有 |

目测 |

不显著部位 |

长度2Omm以下总面积不 超超过20cm2 |

目测用尺量 |

7 |

裂缝 |

影响结构性能或宽度大于 0.3mm |

不应有 |

目测用刻度放大境测 |

可作技术处理 |

非受力部位不影响结构性 能和使用功能 |

不宜有 |

1.构件的外观须逐块进行检验,应符合左表要求。

2.外观质量不符合要求但允许修理的项目经技术负责人同意后可进行返修,返修可重新检验。

项次 |

检验项目 |

质量要求 |

检查方法 |

不合格处理 |

8 |

预埋螺栓螺母 |

螺纹损伤影响 安装使用 |

不应有 |

目测用标准螺母试 |

|

螺纹轻微伤不影响安装使用 |

不宜有 |

可返修 |

螺纹表面或孔 内沾水泥浆 |

不宜有 |

目测 |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

检查项目 |

允许偏差(mm) |

检查方法 |

长(高)度、宽度 |

±3 |

钢尺检查 |

厚度 |

±2 |

钢尺检查 |

侧向弯曲 |

墙板 |

L/1000且≤4 |

拉线、钢尺量最大弯处 |

其他预制构件 |

L/750且≤3 |

|

对角线差 |

5 |

钢尺量两个对角线 |

弯曲 |

3 |

拉线、钢尺量最大弯处 |

翘曲 |

5 |

调平尺在两端测量 |

表面平整度 |

≤3 |

2m靠尺和塞尺检查 |

门窗口 |

长、宽 |

±2 |

钢尺检查 |

对角线差 |

3 |

钢尺量两个对角线 |

预埋螺栓、螺母 |

中心位移 |

2 |

钢尺检查 |

螺栓外露长度 |

+5,-2 |

钢尺检查 |

预埋铁件 |

中心位移 |

±2 |

钢尺检查 |

平面高差 |

3 |

钢尺检查铁板与砼面高差 |

预留孔、洞 |

中心位置 |

±2 |

钢尺检查 |

尺寸 |

+5,-2 |

钢尺检查 |

外露钢筋 |

中心位置 |

±2 |

钢尺检查 |

长度 |

+5,-2 |

钢尺检查 |

保护层 |

墙板 |

±2 |

钢尺检查 |

其他 |

±3 |

钢尺检查 |

主筋保护层厚度 |

+5,-3 |

钢尺检查 |

尺寸检验

尺寸检验

1.构件的规格尺寸偏差应符合右表规定。

2.检验数量:全数检验,在脱模、清理、码放过程中逐项进行检验。

3.对不符合质量标准但允许修理的项目,经技术负责人同意后可修理并重新检验。

标识、入库、码放、运输

I d e n t i f i c a t i o n W a r e h o u s i n g C o d i n g T r a n s p o r t a t i o n

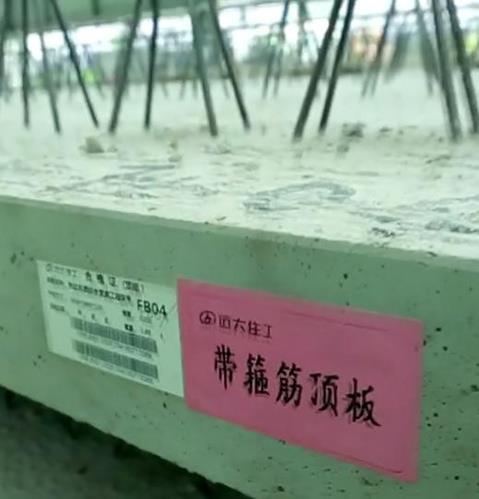

标识

标识

在墙板标签上注明工程名称、型号、生产日期、生产班组等内容,经检验合格的构件在同一部位加盖合格章。

入库、码放

入库、码放

1.堆放场地为混凝土地坪,应平整、坚实、排水良好。

2.盖有合格章的构件方可入成品库存放,无合格章不得入库。

3.墙板要求使用固定架直立码放,板两端用固定支架,两侧用楔子背紧,保证竖直,防止倾覆。用软质材料包裹,防止板面碰撞破损。

运输方案

运输方案

1.运输前构件强度要求

需保证构件的强度达到设计强度的75%

运输方案

运输方案

2.构件运输放置要求

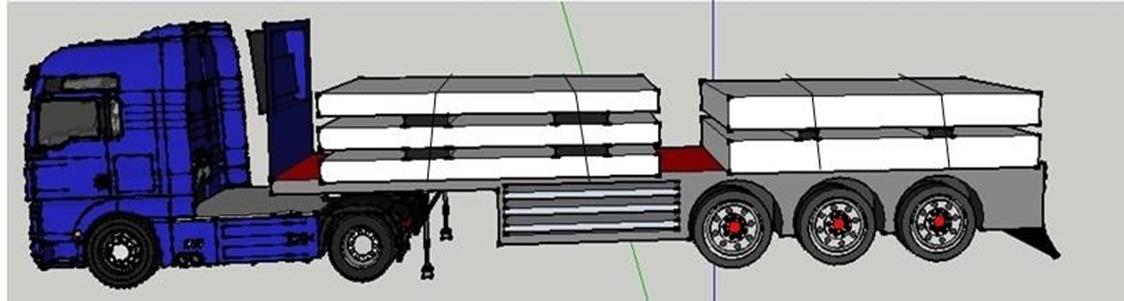

叠合楼板运输要求平躺码放,墙板、预制楼梯采取竖向运输,同时应采取可靠的保护、支垫及固定措施。保证在运输途中的安全,防止构件损坏。

运输方案

运输方案

3.构件运输保护措施

1)运输负责部门已制定运输方案,包括:车辆型号,运输路线,现场装卸及堆放。

2)a.合理选择运输车辆和线路;b.运输过程地下管廊要捆扎牢固,防止磕碰损坏棱角;c.装卸过程应采用吊爪与吊钉卡合的方式进行吊装;

运输方案

地下管廊运输方案

1)管廊顶板运输,采取每垛6块进行堆垛,顶板与顶板之间采取木方垫高,使用钢丝绳进行两点固定,固定点为顶板两端

运输方案

地下管廊运输方案

2)管廊顶板运输,采取每垛6块进行堆垛,顶板与顶板之间采取木方垫高,使用钢丝绳进行两点固定,固定点为顶板两端;

运输方案

地下管廊运输方案

3)管廊底板运输,每车装三块,每层使用500mm高木方进行垫高,使用钢丝绳进行三点固定,固定点为底板两端及中间。

谢谢

远大住工